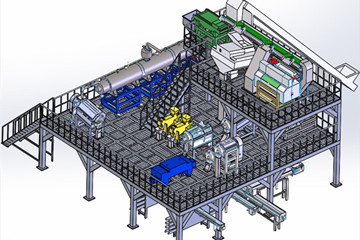

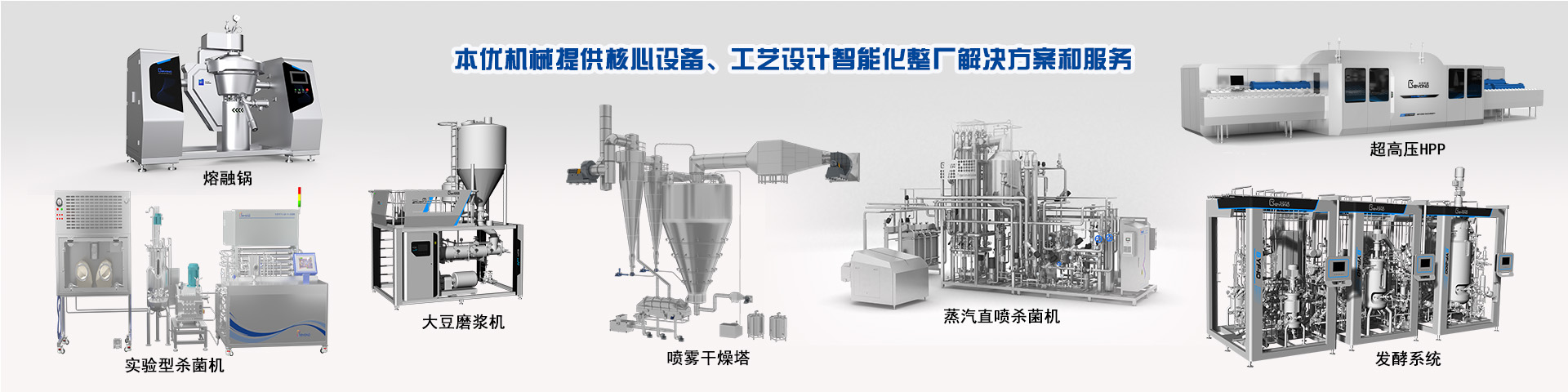

隨著人們生活水平的提高���,各種各樣的調(diào)味品需求也是日益增長(zhǎng)��,調(diào)味品生產(chǎn)線的發(fā)展也是日新月異��,上海本優(yōu)機(jī)械為客戶提供了一站式調(diào)味品生產(chǎn)線整體解決方案��,在先進(jìn)技術(shù)與精湛制造工藝的加成下���,調(diào)味品生產(chǎn)線的功能完成滿足了客戶的定制化需求,更在實(shí)際的生產(chǎn)應(yīng)用過(guò)程中發(fā)揮了越來(lái)越重要的作用���。本文就來(lái)深入探討一下調(diào)味品生產(chǎn)線的主要設(shè)備體系以及它們各自的作用,為有同樣需求的客戶提供一下生產(chǎn)線建設(shè)的思路��。

1. 原料預(yù)處理系統(tǒng)

凍骨���、鮮骨���、香辛料通過(guò)自動(dòng)拆包機(jī)��、滾筒清洗機(jī)��、破碎機(jī)和金屬探測(cè)器完成無(wú)損拆包��、清洗與破碎���,產(chǎn)能 1-5 t/h,為后續(xù)高效提取奠定基礎(chǔ)���。

2. 骨湯提取系統(tǒng)

BENYOU 連續(xù)式高壓蒸煮鍋(0.3 MPa��,105 ℃��,2-3 h)配合變頻攪拌��,將骨膠原充分溶出��;蒸汽回收模塊節(jié)能 15 %��,實(shí)現(xiàn)骨湯固形物 ≥ 8 %���。

3. 骨湯靜置分離濃縮系統(tǒng)

骨湯經(jīng) 3 級(jí)串聯(lián)靜置罐(304 不銹鋼���,10-50 m3)重力除渣,再進(jìn)入三效降膜蒸發(fā)器���;真空-0.085 MPa 下將 8 °Brix 濃縮至 45-55 °Brix���,蒸汽耗量 ≤ 0.28 t 蒸汽/t 水。

4. 調(diào)和系統(tǒng)

PLC 控制的在線計(jì)量站按配方精準(zhǔn)加入食鹽���、糖��、酵母抽提物���、I+G 等 20 余種輔料;高剪切乳化頭確保 30-300 rpm 可調(diào)���,粘度均一��。

5. 骨油處理暫存系統(tǒng)

離心機(jī)分離的骨油經(jīng)板式換熱器加熱至 65 ℃,通過(guò)袋式過(guò)濾后進(jìn)入保溫儲(chǔ)罐(316L���,5-30 m3)��,氮封保護(hù)���,防止氧化��。

6. 成品暫存系統(tǒng)

液體成品罐(316L���,帶刮壁攪拌)與粉體成品倉(cāng)(帶破拱氣錘)分別緩存 2-50 t,實(shí)現(xiàn)批次追溯與柔性灌裝��。

7. 粉體投料系統(tǒng)

失重式喂料器(±0.1 %)自動(dòng)投加雞肉粉��、淀粉��、香辛料���,通過(guò)真空輸送管道直接進(jìn)入調(diào)和罐��,無(wú)粉塵泄漏���,符合 GMP。

8. 液體儲(chǔ)罐及計(jì)量調(diào)配

5-50 m3 立式儲(chǔ)罐配備稱重模塊與轉(zhuǎn)子流量計(jì),實(shí)時(shí)顯示液位���、溫度��、流量���;支持多配方一鍵切換,換線時(shí)間 < 20 min���。

9. 雞肉粉蒸煮-磨漿-噴粉系統(tǒng)

鮮雞架經(jīng)蒸煮���、膠體磨細(xì)化后進(jìn)入噴霧干燥塔(進(jìn)風(fēng) 180 ℃,出風(fēng) 80 ℃)��,得到水分 ≤ 3 %���、80-120 目的雞肉粉���,產(chǎn)能 500-3000 kg/h。

10. CIP 系統(tǒng)

三段式(堿-酸-熱水)在線清洗��,溫度 80 ℃��,循環(huán) 30 min;清洗液自動(dòng)回收��、濃度在線監(jiān)測(cè)��,節(jié)省化學(xué)劑 20 %��。

11. 中央控制室

控制系統(tǒng)整合 300+ I/O 點(diǎn):溫度��、壓力���、pH、Brix���、流量��、稱重��;一鍵生成批次報(bào)告���,對(duì)接 ERP,滿足審計(jì)要求���。

通過(guò)上述模塊化設(shè)計(jì)��,客戶可在同一車間內(nèi)靈活切換“骨湯調(diào)味料���、雞肉粉��、復(fù)合固態(tài)調(diào)味料���、液體調(diào)味汁”四大品類,產(chǎn)能覆蓋從小到大���,實(shí)現(xiàn)“多品種��、小批量���、高附加值”的調(diào)味品智能制造。